中南大学杜勇团队在高强耐热铝合金设计方面取得进展

来源:粉末冶金研究院 点击次数:次 发布时间:2023年06月08日 作者:——

本网讯 中南大学粉末冶金国家重点实验室杜勇教授、李凯副教授等提出了在耐热高强铝合金析出相与基体界面处构建多重界面结构的新设计策略。相关研究成果以“一种具有析出相/基体间多重界面结构的高强耐热铝合金(Synergy of multiple precipitate/matrix interface structures for a heat resistant high-strength Al alloy)”为题,近日发表在《自然通讯》(Nature Communications)杂志上。

铝合金作为一种轻质高强材料,广泛应用于航空航天以及汽车等行业。然而,目前不同类型铝合金的强度和耐热性之间存在相互制约关系,限制了铝合金服役范围。对于Al-Cu、Al-Zn-Mg等体系的高强铝合金,原本密集的纳米析出强化相在中高温度区间服役时的快速粗化会导致合金强度显著下降;而对于具有较高耐热性的铝合金,如Al-Mn基、Al-Si基合金,及Al-Mg2Si金属基复合材料(MMC),其主要强化相为低数密度的亚微米至微米级弥散相,难以对位错运动形成强烈的阻碍,限制了合金强度的提升。因此,有效抑制纳米析出相在中高温下的粗化是协同提升铝合金强度与耐热性的关键。

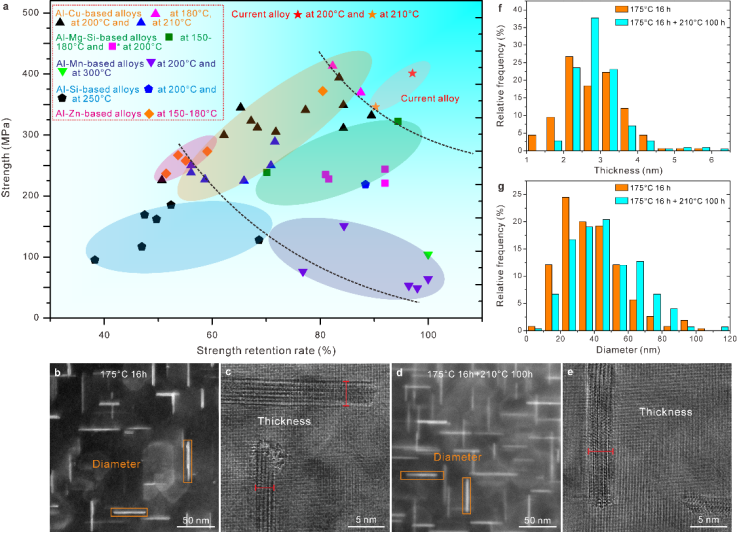

图1 本工作所设计合金的强度、耐热性,以及析出强化相θ′-Al2Cu的尺寸稳定性。(a) 本合金及文献中铝合金在不同温度下热暴露100 h后的屈服强度(*部分数据只含抗拉强度)和相应的强度保持率。(b-c) 合金峰值时效状态的透射电镜照片。(d-e) 合金热暴露后的透射电镜照片。(f) 和 (g) 为本合金在峰值时效和热暴露状态下的析出相厚度和直径分布。

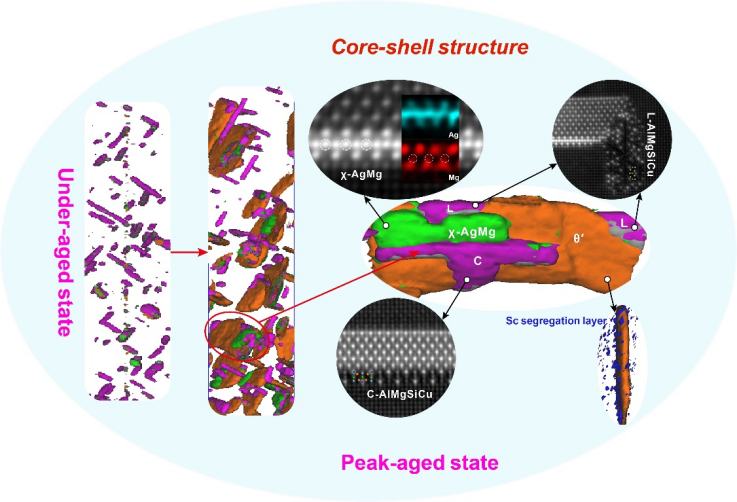

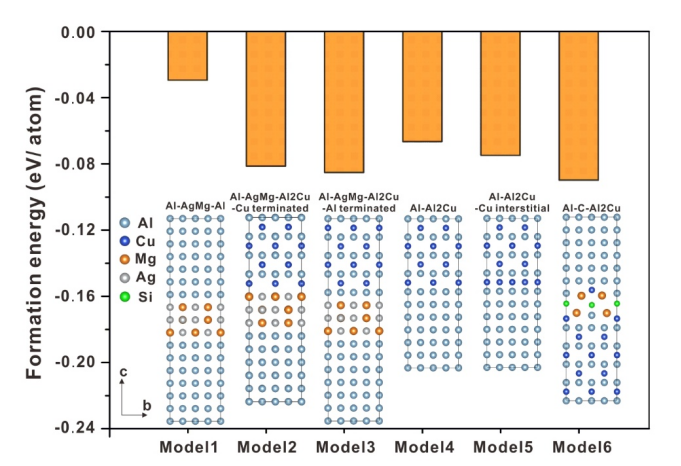

研究团队利用相图热力学计算(CALPHAD)方法优化合金元素含量及其比例,从而优化物相组合,避免无益的微米尺度第二相的生成,同时促进预期的最优纳米相的析出及界面结构的形成。由此设计的Al-Cu-Mg-Ag-Si-Sc合金中,主强化相θ′-Al2Cu在210℃热暴露过程中的粗化行为得到显著抑制(见图1),实现了铝合金强度与耐热性能的协同提升,尤其是在参照行业标准开展200°C-100 h热暴露测试后,屈服强度仅下降3%,仍然高达400 MPa(见图1a)。其具体机理在于,欠时效状态下先析出的C/L-AlMgSiCu相促进了主强化相θ′-Al2Cu的异质形核析出,提高了其数密度,从而保障了合金的高强度。峰时效状态下,在θ′-Al2Cu界面处形成了包含C/L界面相、χ-AgMg界面相及Sc偏聚层的多重界面结构,有效包覆了析出相,阻断了其溶解-粗化机制(见图2)。第一性原理计算结果表明界面结构(C以及χ-AgMg界面相)的存在可以降低θ′-Al2Cu形成能,提高θ′-Al2Cu的稳定性,从而有效抑制θ′-Al2Cu在热暴露过程中的粗化行为(见图3)。

图2 本合金在不同时效状态下的纳米尺度微观结构。峰时效状态下析出相形成了核壳结构。

图3 不同界面结构的形成能。模型1为χ-AgMg相单独存在于Al中的结构,模型2和模型3分别为χ-AgMg界面相存在于以Cu原子层接触和以Al原子层接触的θ′/ Al界面处的结构。模型4和5分别表示不含Cu间隙原子和含Cu间隙原子的θ′/ Al界面结构。模型6为C相存在于θ′/ Al界面的结构。

综上所述,通过在析出相/基体界面处构建多重界面结构,有效延缓了θ′-Al2Cu纳米析出相的粗化,实现了合金强度与耐热性的协同提升。本合金完全采用传统工艺生产,具有很好的应用前景。这种通过CALPHAD优化合金成分从而在析出相/基体界面处构建多重界面结构的设计策略可为其他耐热材料的设计提供参考。该创新工作为跨尺度结构调控的国际难题提供了一种可借鉴的解决思路。

团队博士生鲁强为第一作者,团队青年教师李凯副教授与杜勇教授共同担任通讯作者。中南大学王建川副教授、李丽娅教授、王丽副教授,南京理工大学沙刚教授、靳慎豹副教授以及陕西师范大学卢江波副教授等为合作作者。本工作在国家自然科学基金项目等资助下完成,并得到了湖南省电子显微镜中心、中南大学高等研究中心及高性能计算公共平台支持。

(一审:李贝 二审:邓皓迪 三审:李殷)

分享:

分享: